欢迎来到深圳实佳,线路板制造事业部为您提供组件化线路板、柔性PCBA模块、线路板封装件、新型电子元件产品与服务!

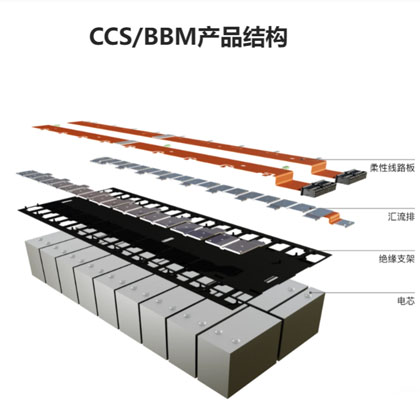

FPC模组包括:吸塑板、柔性电路板、镍片、热敏电阻、连接器、补强板、胶片、胶体;其中,吸塑板质地软,现阶段大多采用人工上件方式,劳动强度大、上件慢;胶片、补强板来料基材柔软、位置易偏差,现阶段采用用人工撕下、手工放置在柔性电路板上;FPC模组装配过程中,热压机压下,温度逐渐升高,补强板上的预涂的胶面恢复粘性,和电路板贴合。现阶段的FPC模组,装配方式,需要配置人工进行辅助,更多的情况是FPC模组制备的多个工站为不连续做业的,即部分需要人工辅助的工段为单独使用的设备,通过人工辅助获得该工段的半成品后,进行人工转移该工段的半成品至下一工段的设备的上料,FPC模组装配的自动化程度低,FPC模组装配设备安置混乱,不利于企业优化生产场地的实施,同时人工辅助一定程度上增加企业的生产成本、生产效率、以及装配精度。因此,有必要提供一种CCS集成母排用FPC模组装配工艺来解决上述问题。

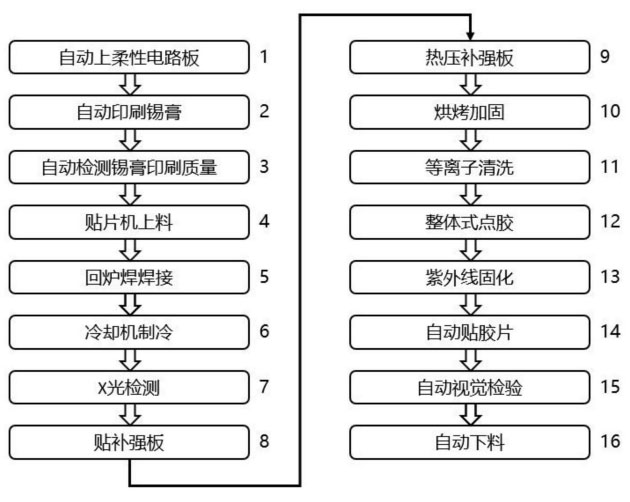

柔性电路板自动上料工位:柔性电路板板通过AGV小车运输到线体旁预定区域内,也可通过人工摆放在线体旁预定区域内,抓取机构把柔性电路板抓起放到线体的治具上;用长型专用吸盘实现自动上料。用工业相机对来料和治具定位,伺服模驱动的抓放机构根据输入的位置偏差值,自动调整纠偏,把柔性电路板放到治具上准确的位置。

锡膏自动印刷工位:锡膏过预制漏孔印刷在柔性电路板上。

锡膏印刷质量自动化检测工位:通过高清CDD相机对柔性电路板拍照,视觉系统判定印刷质量。

贴片机自动上料工位:通过SMT贴片机实现对镍片、热敏电阻、连接器、补强板的自动上料。

回炉焊自动焊接工位:通过预热区、恒温区、高温区、冷却区,高温把锡融化完成焊接后冷却固化。

冷却机自动制冷工位:通过风扇对柔性电路板和治具降温。

X光自动检测工位:通过X光对焊锡内部拍照成像,判别锡焊有无缺陷。

补强板自动贴设工位:补强板预装在飞达上,自动上料,自动上料通过贴片机配合视觉识别系统实现,贴片头上设置有电加热机构,对应将补强片预贴的胶加热到粘合温度。使用飞达实现补强板自动上料,用工业相机对来料和治具定位,伺服模驱动的抓放机构根据输入的位置偏差值,自动调整纠偏,把补强板放到电路板上准确的位置。

补强板自动热压工位:通过热压板把胶的温度再度升高,并保压固化。

自动烘烤加固工位:通过热风把胶的文档升高,并保温。

等离子自动清洗工位:高温等离子清洗点胶表面的杂质。

整体式自动点胶工位:集成了多个点胶胶嘴和点胶机,在一个工位完成点胶工作。根据点胶位置布置胶嘴,通过伺服模组和机器人配合,覆盖电路板全区域点胶。

紫外线自动固化工位:通过紫外线烘烤,让点的胶硬化。

胶片自动贴设工位:通过SMT贴片机实现对胶片的自动上料。

自动化视觉检测工位:通过相机对贴片拍照,判别位置是否准确。

自动下料工位:下料模组把产品放置在下料AGV小车或托盘中。

CCS集成母排用FPC模组的自动化装配工艺流程图

通过FPC模组装配生产线进行FPC模组的自动化装配,FPC模组装配生产线包括柔性电路板自动上料工位、锡膏自动印刷工位、锡膏印刷质量自动化检测工位、贴片机自动上料工位、回炉焊自动焊接工位、冷却机自动制冷工位、X光自动检测工位、补强板自动贴设工位、补强板自动热压工位、自动烘烤加固工位、等离子自动清洗工位、整体式自动点胶工位、紫外线自动固化工位、胶片自动贴设工位、自动化视觉检测工位、以及自动下料工位;通过自动化的柔性电路板、自动贴片、集成式点胶、自动贴片上料、对应工位做业,形成短线程的、无需人工辅助的高效CCS集成母排用FPC模组自动化装配程式。

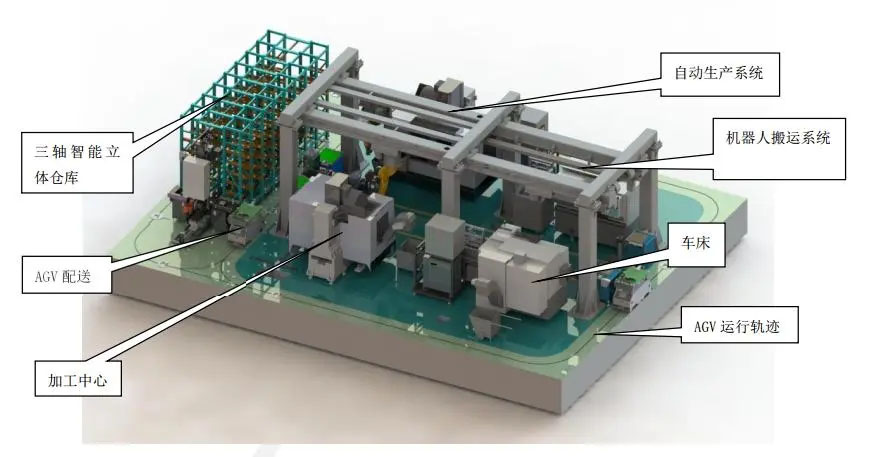

工业4.0 FPC制造系统(构架图)