欢迎来到深圳实佳,线路板制造事业部为您提供组件化线路板、柔性PCBA模块、线路板封装件、新型电子元件产品与服务!

在电子设备的微型化与高性能化浪潮中,柔性高分子材料成为多层柔性电路板、刚柔结合板及高密度互连(HDI)电路板的关键要素。聚酰亚胺、液晶聚合物、聚四氟乙烯等高分子材料,凭借各自独特的物理、化学和电气性能,广泛应用于各类高端电子设备中。它们不仅优化了电路板的电气性能,还增强了机械适应性,同时耐受各种严苛环境。本文将深入探讨这些高分子材料的主要应用、选用原因及行业趋势,揭示它们在推动电子设备向更高密度、更高可靠性和更绿色化方向演进中的核心作用。

聚酰亚胺(Polyimide, PI)

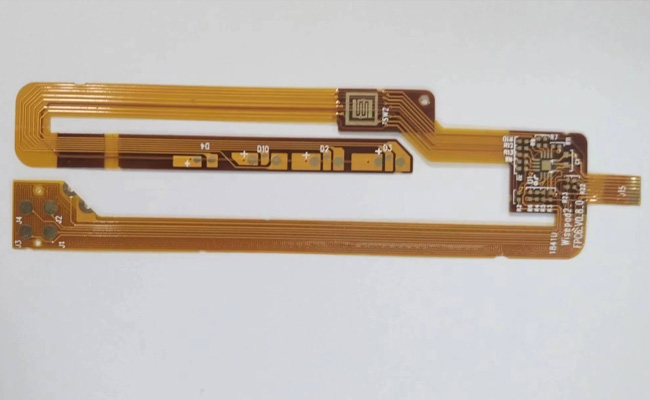

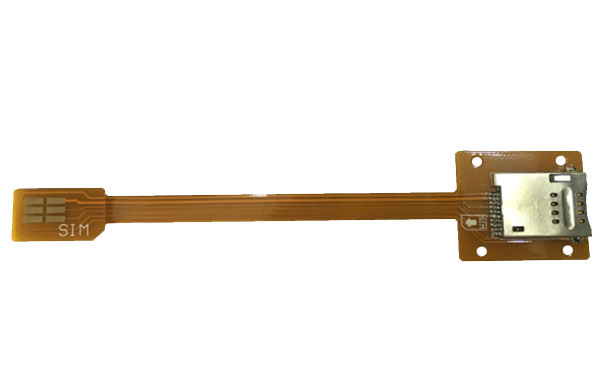

应用场景:刚柔结合板的柔性层、高温环境下的基材。

特性:

耐高温性:玻璃化转变温度(Tg)超过250°C,可承受无铅焊接的高温冲击(如回流焊260°C),适用于汽车电子和航空航天领域。

机械柔韧性:弯曲寿命可达10万次以上,适合可折叠设备(如智能手机、医疗传感器)。

化学稳定性:耐酸、碱及有机溶剂,适应复杂工作环境。

液晶聚合物(Liquid Crystal Polymer, LCP)

应用场景:高频高速HDI板、5G通信模块。

特性:

低介电常数(Dk)与损耗(Df):适用于毫米波频段(如5G和卫星通信),减少信号传输损耗。

低吸湿性:吸水率低于0.02%,在高湿度环境中保持性能稳定。

聚四氟乙烯(Polytetrafluoroethylene, PTFE)

应用场景:射频(RF)电路、雷达系统。

特性:

超低介电损耗:适合高频信号传输(如77 GHz车载雷达)。

耐腐蚀性:在极端化学环境中表现优异。

聚酯(Polyester, PET)

应用场景:低成本柔性电路板、消费电子产品。

特性:

轻量化与低成本:适用于对成本敏感的领域(如可穿戴设备)。

中等耐温性:通常用于温度要求较低的场景。

环氧树脂基复合材料(如FR-4的柔性变体)

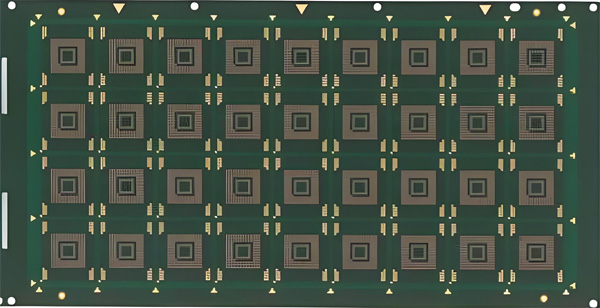

应用场景:刚柔结合板的刚性层、多层HDI板。

特性:

机械强度:提供结构支撑,适应多层堆叠设计。

可加工性:与传统PCB工艺兼容,降低制造成本。

电气性能优化

高频应用(如5G和AI服务器)需要低介电损耗材料(LCP、PTFE)以减少信号延迟和失真。

阻抗控制精度(如±5%)通过高分子材料的均一性实现,确保高速信号完整性。

机械适应性

刚柔结合板需在三维空间中弯曲,聚酰亚胺的柔韧性和耐疲劳性支持复杂封装设计(如折叠屏手机和汽车传感器)。

高分子材料的轻量化特性(如PET)助力便携式设备的小型化。

环境耐受性

耐高温材料(PI)适应焊接工艺和高温工作环境(如发动机控制模块)。

抗湿性材料(LCP)在高湿度医疗设备中保持稳定性。

工艺兼容性

高分子材料(如FR-4变体)可与传统PCB工艺(激光钻孔、压合)无缝集成,降低制造复杂度。

部分材料(如PI)支持微细线路加工(线宽/间距35μm),满足HDI的高密度互连需求。

可持续发展

生物基PI膜和可回收PET基材的研发,符合环保法规(如欧盟RoHS),减少电子废弃物污染。

医疗电子:植入式设备(如心脏起搏器)采用生物兼容性PI材料,避免人体排异反应。

汽车电子:特斯拉4680电池包的柔性连接使用PI基HDI板,耐压等级达1200V。

5G通信:华为基站采用LCP基HDI板,支持毫米波信号传输。

未来趋势:纳米改性材料(如石墨烯增强PI)将进一步提升导热性和机械强度,适应更高功率场景。

柔性高分子材料在多层柔性电路板、刚柔结合板及HDI电路板中扮演核心角色,其选择基于电气性能、机械适应性、环境耐受性和工艺兼容性等多维度需求。随着5G、AI和新能源汽车的发展,高性能材料(如LCP和改性PI)的应用将进一步扩大,推动电子设备向高密度、高可靠性和绿色化方向演进。